Promatrix

Wie die Prozesse beim Kunststoffspritzgussunternehmen Promatrix seit dem Einsatz der Indus Neva effizienter und sauberer geworden sind. „Durch die Nutzung der Neva stoppen unsere Maschinen nicht mehr unbeabsichtigt.“

Wie die Prozesse beim Kunststoffspritzgussunternehmen Promatrix seit dem Einsatz der Indus Neva effizienter und sauberer geworden sind. „Durch die Nutzung der Neva stoppen unsere Maschinen nicht mehr unbeabsichtigt.“

Wo Promatrix vor 25 Jahren als kleines Unternehmen begann, hat es sich mittlerweile zu einem vollwertigen Produktionsunternehmen mit mehr als sechzig Mitarbeitern entwickelt. Vom Aluminiumformenbau bis zum Kunststoffspritzguss wird alles unter einem Dach erledigt. Fahrradteile, Tragegriffe für Rettungsgeräte und Komponenten für LKW-Anhänger; eine Auswahl aus der großen Vielfalt an Kunststoffprodukten, die das Unternehmen für seine Kunden herstellt. Und daher ist auch die Menge an unterschiedlichen Materialien im Lager groß. „Die Indus Neva Systeme sorgen dafür, dass wir in unserer Spritzgießerei viel übersichtlicher arbeiten können“, sagt Johan Dijkstra, Leiter Logistik.

Die Indus Neva hat für Promatrix erreicht:

Möchten Sie wissen, was wir für Sie tun können? Kontaktieren Sie uns direkt oder Fordern Sie Ihre Demo an!

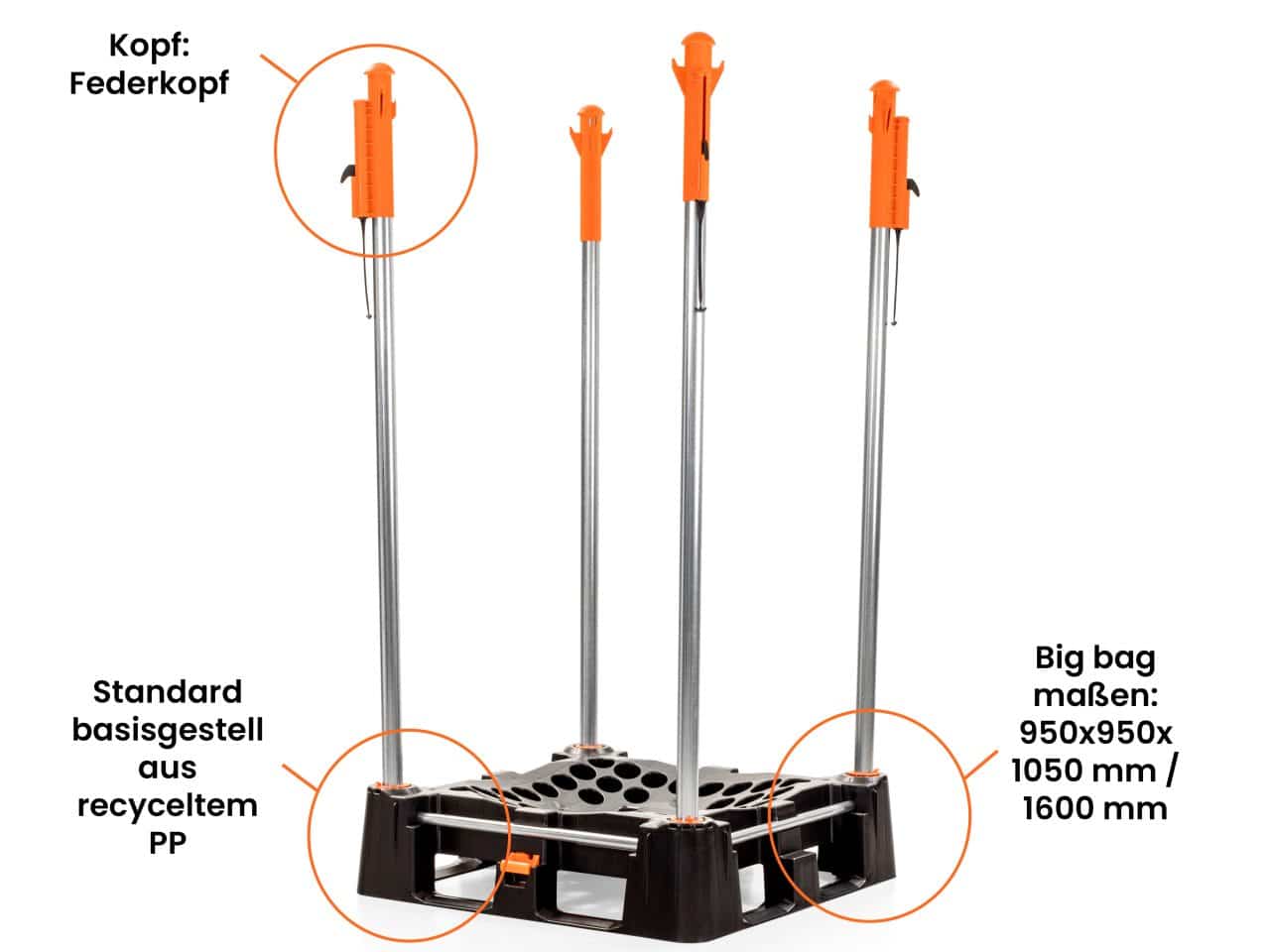

„Das von uns verarbeitete Kunststoffgranulat kommt in 20- und 25-Kilo-Säcken auf Paletten an. Über die Füllstation werden die Säcke in Big Bags umgefüllt, die fest im Neva-Palettensystem verankert sind. Mit einem Hubwagen werden die Big Bags am richtigen Ort gelagert und sobald sie für die Produktion benötigt werden, werden sie zu den Trocknern gestellt. Die Trockner schlürfen die richtige Menge Granulat mit einem Schlauch, der von oben in der Neva hängt. Sobald der Trockner betriebsbereit ist, sorgt er für die direkte Versorgung der Spritzgießmaschinen“, sagt Johan.

„Früher haben wir alles in den Säcken aufbewahrt, die uns geliefert wurden“, sagt Joost Schuiveling, Leiter der Geschäftsstelle. „Das hat mehrere Nachteile. In Ihrem Logistikprozess arbeiten Sie dann mit allen Arten von losen Säcken, die weniger einfach von A nach B zu transportieren sind. Außerdem sind lose Beutel nicht einfach zu lagern.“

„In den letzten Jahren wurde bereits über eine effizientere Arbeitsweise nachgedacht, beispielsweise mit separaten Big Bags. Granulate in Big Bags bleiben bei der Lagerung nicht stabil, so dass dies keine Option war. Aufgrund des Umzugs in unser neues Gebäude Anfang letzten Jahres haben wir uns erneut auf die Suche nach einer guten Lösung gemacht. Da der Erfinder der Neva auch Promatrix besitzt, konnten wir die Neva problemlos testen. Es stellte sich heraus, dass das Produkt in Kombination mit unserer neuen Fabrik hervorragend funktionierte.“

„Durch den Einsatz des Neva können wir das Granulat bequem lagern. Wir können jetzt auch viel mehr Lagerbestand pro Quadratmeter lagern. Wir stapeln mehrere Neva Systeme übereinander, sodass wir unsere Materialien in der Höhe lagern. Dadurch können wir nicht nur effizienter arbeiten, sondern auch unser Gebäude optimal nutzen“, sagt Johan.

„Außerdem sind wir nicht mehr darauf angewiesen, wie oft ein Mitarbeiter die Trockner befüllen kann“, fügt Joost hinzu. „Wenn ein Trockner nicht rechtzeitig gefüllt wird, bleibt er stehen, bis Nachschub vorhanden ist. Jetzt platzieren wir eine gefüllte Neva mit viel mehr Granulat, die der Trockner bei Bedarf über die Vakuum Big-Bag-Entleerstation aufsaugt.. Das bedeutet für uns viel weniger Sorgen. Das bedeutet, dass die Neva Systeme dann gefüllt werden können, wenn es dem Mitarbeiter passt und keine Maschinen mehr ungewollt stillstehen.“

„Der letzte Vorteil ist, dass wir mit der Neva und der Tankstelle viel sauberer arbeiten können. Zuvor haben wir die Beutel am Trockner über einem Fass aufgeschnitten. Aus der Tüte neben dem Fass fiel viel auf den Boden. Daher war es aufwändiger, den Produktionsbereich sauber zu halten, und ein kleiner Teil des Plastiks ging verloren.“

„Aufgrund der großen Produktvielfalt, die wir herstellen, haben wir viele verschiedene Materialien in unserer Halle. Einige Materialien benötigen mehr Platz als andere, daher verwenden wir hohe und niedrige Neva Systeme. Um zu große Variationen zu vermeiden, haben wir uns für maximal zwei verschiedene höhen entschieden. Dadurch bleiben unsere internen Prozesse übersichtlich, da wir über 100 Neva Palettensysteme im Einsatz haben.“

Wie der Prozess vom Ernten bis zum Brot einfacher gemacht wurde.

Verarbeitung von Millionen Saatgut pro Tag: „Das Neva-System sorgt für Effizienz und Sicherheit“

Rijk Zwaan strebt einen effizienten Gerüstbau an. Dies führte zum Kauf von Indus Neva für die Verpackungsabteilung.

Als Produzent von etwa fünf Millionen Kunststoff-Gartenmöbeln pro Jahr verarbeitet Jardin jährlich unzählige Kunststoffgranulate.

Das Zuckerdekorationsunternehmen Alldra löst mit dem Kauf von Neva das Lagerproblem und verbessert die Prozesskontrolle.

Der Neva von Indus hält unsere Systeme – und damit unsere Produkte – schön sauber"