Promatrix

Hoe de processen bij kunststof spuitgieterij Promatrix efficiënter en schoner verlopen sinds het gebruik van de Indus Neva. “Door het gebruik van de Neva staan onze machines niet meer onbedoeld stil.”

Hoe de processen bij kunststof spuitgieterij Promatrix efficiënter en schoner verlopen sinds het gebruik van de Indus Neva. “Door het gebruik van de Neva staan onze machines niet meer onbedoeld stil.”

Daar waar Promatrix 25 jaar geleden als klein bedrijf begon, is het inmiddels uitgegroeid tot een volwaardig productiebedrijf met ruim zestig medewerkers. Van aluminium matrijzenmakerij tot kunststof spuitgieterij, alles doen ze onder één dak. Fietsonderdelen, draagbeugels voor redgereedschap en componenten voor vrachtwachtentrailers; een greep uit de grote diversiteit van kunststofproducten die het bedrijf voor zijn klanten maakt. En daarmee is ook de hoeveelheid verschillende materialen in de opslag groot. “De Indus Neva’s zorgen ervoor dat we in onze spuitgieterij veel overzichtelijker kunnen werken,” vertelt Johan Dijkstra, Head Logistics.

De winst die Promatrix behaalt met het gebruik van de Neva:

Wil je weten wat wij voor jou kunnen betekenen? Neemt direct contact op of vraag een demo aan

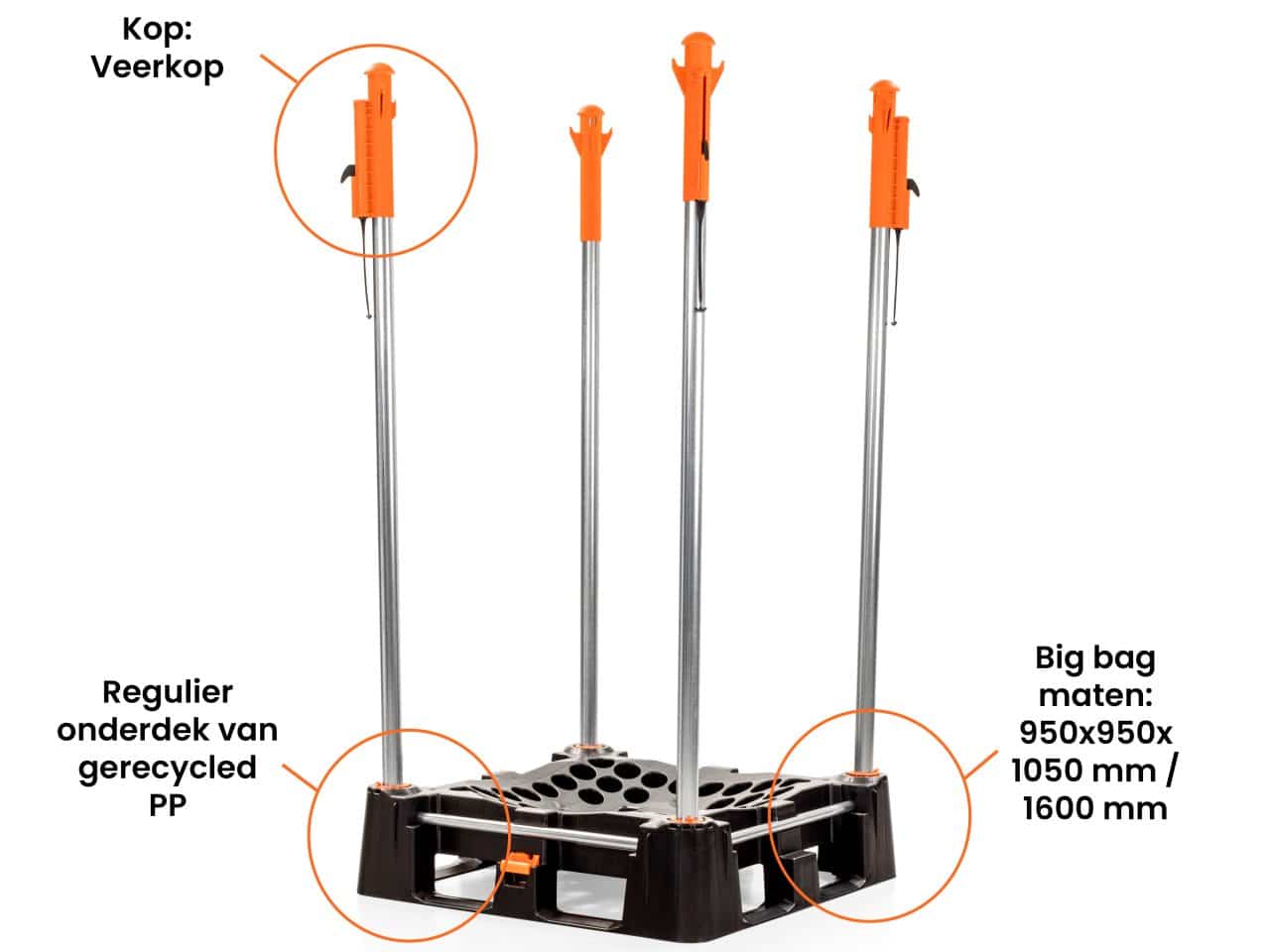

“De kunststof granulaten die wij verwerken komen in zakken van 20 en 25 kilo op pallets binnen. Via het vulstation worden de zakken overgegoten in big bags, stevig verankerd in het Neva palletsysteem. Met een palletwagen worden de big bags op de juiste plek opgeslagen en zodra ze nodig zijn voor productie worden ze bij de drogers geplaatst. De drogers slurpen de juiste hoeveelheid granulaten op met een slang die van bovenaf in de Neva hangt. Zodra de droger klaar is, verzorgt deze de directe toevoer naar de spuitgietmachines,” vertelt Johan.

“Voorheen sloegen we alles op in de zakken zoals we ze aangeleverd kregen,” vertelt Joost Schuiveling, Head business office. “Dit heeft meerdere nadelen. In je logistieke proces werk je dan met allemaal losse zakken, die je minder eenvoudig van A naar B brengt. Daarnaast zijn losse zakken niet eenvoudig op te slaan. In de afgelopen jaren is er al eerder nagedacht over een efficiëntere werkwijze, bijvoorbeeld met losse big bags. Granulaten in big bags blijven in de opslag niet stevig staan, dus dat bleek geen optie. Vanwege de verhuizing naar ons nieuwe pand begin vorig jaar zijn we opnieuw op zoek gegaan naar een goede oplossing. Doordat de uitvinder van de Neva ook eigenaar is van Promatrix, konden we de Neva eenvoudig testen. Het product bleek uitstekend te werken in combinatie met onze nieuwe fabriek.”

“Met het gebruik van de Neva kunnen we de granulaten handig opslaan. Ook kunnen we nu veel meer voorraad per vierkante meter kwijt. We stapelen namelijk meerdere Neva’s op elkaar, waardoor we onze materialen in de hoogte opslaan. Hierdoor kunnen we niet alleen efficiënter werken, maar ook ons pand optimaal gebruiken,” vertelt Johan.

“Ook zijn we niet meer afhankelijk van hoe vaak een medewerker de drogers kan vullen,’ vult Joost aan. “Als een droger niet op tijd gevuld wordt, komt deze stil te staan tot er nieuwe toevoer is. Nu zetten we een gevulde Neva neer met veel meer granulaten, die de droger via het Vacuüm Big Bag Losstation opzuigt wanneer ze nodig zijn. Dat kost ons veel minder omkijken. De Neva’s kunnen hierdoor worden gevuld wanneer het de medewerker uitkomt en er staan geen machines meer onbedoeld stil.”

“Het laatste voordeel is dat we met de Neva en het vulstation veel schoner kunnen werken. Voorheen sneden we de zakken bij de droger open, boven een ton. Daarbij viel er veel uit de zak naast de ton op de grond. Het opgeruimd houden de productieruimte kostte daardoor meer werk en er ging een klein deel van de kunststof verloren.”

“Door onze grote variatie aan producten die we maken, hebben we veel verschillende materialen in onze hal staan. Sommige materialen hebben meer ruimte nodig dan andere, dus gebruiken we hoge en lage Neva’s. Om te veel variatie te voorkomen, hebben we gekozen voor een maximum van twee verschillende. Dat houdt onze interne processen overzichtelijk, want we hebben ruim 100 palletsystemen in gebruik.”

Van oogst tot brood; Hoe de Indus Neva processen efficiënter, schoner en gemakkelijker maakt.

Miljoenen zaden verwerken per dag: "De Neva zorgt voor efficiëntie en veiligheid".

Jardin gebruikt de Neva's al bijna 15 jaar: "We hebben fors minder incidenten en verwerken onze big bags vele malen sneller".

Het gebruik van de Neva in de fabriek van Duyvis, onderdeel van PepsiCo, garandeert niet alleen efficiënte werkvoorbereiding.

Suikerdecoratiebedrijf Alldra lost opslagprobleem op met aanschaf Neva en verbetert de procesbeheersing.

Rijk Zwaan streeft continu naar efficiencyverbetering. Tien jaar na de aanschaf zijn de Neva's nog veelvuldig in gebruik.