Enorme productrange

Alldra levert hoofdzakelijk aan industriële bedrijven in ijs, snoepwaren en bakkerijproducten. Perfetti Van Melle, Dr. Oetker, Nestle, Holiday Ice en Baronie vormen slechts een kleine greep uit de vele grote merken die klant zijn. Opvallend is de enorme productrange van Alldra. Variërend van harde en zachte musket tot suikerhagel en uiteenlopende suikerdecoraties. Hoewel sommige klanten circa 30.000 kilogram per maand afnemen, liggen de meeste bulkleveringen onder de 2.000 kilogram. Nagenoeg elke partij is custom-made.

Ambachtelijk drageren

Het drageren, de specialiteit van Alldra, gebeurt in circa tweehonderd koperen pannen. De verhitte pannen met suiker draaien rond en medewerkers drageren deze met siroop en zetmeel tot een mooie ronde witte korrel ontstaat. Na het drageren volgt het coatingproces in andere pannen, naast de toevoeging van aroma’s en glansmiddelen. Ook de door de klant gewenste kleur wordt dan aangebracht.

Groei in opslagcapaciteit

Heel Holland Bakt. Wie heeft er niet van gehoord? Home bakery is inmiddels al jaren populair in Nederland. Het gevolg van dergelijke tv-programma’s is dat de supermarktverkoop van potjes met suikerdecoraties enorm toenam. In 2013 liep Alldra tegen de beperkingen van hun opslagcapaciteit aan en ging op zoek naar een slimme oplossing. Het beperkte aantal vierkante meters opslagcapaciteit gebruikte Alldra niet in de hoogte. Daar viel dus ruimte te winnen. Daarom besloot het bedrijf deels over te stappen van opslag in rvs-kisten naar big bag handlingsystemen.

Goede ventilatie mogelijk

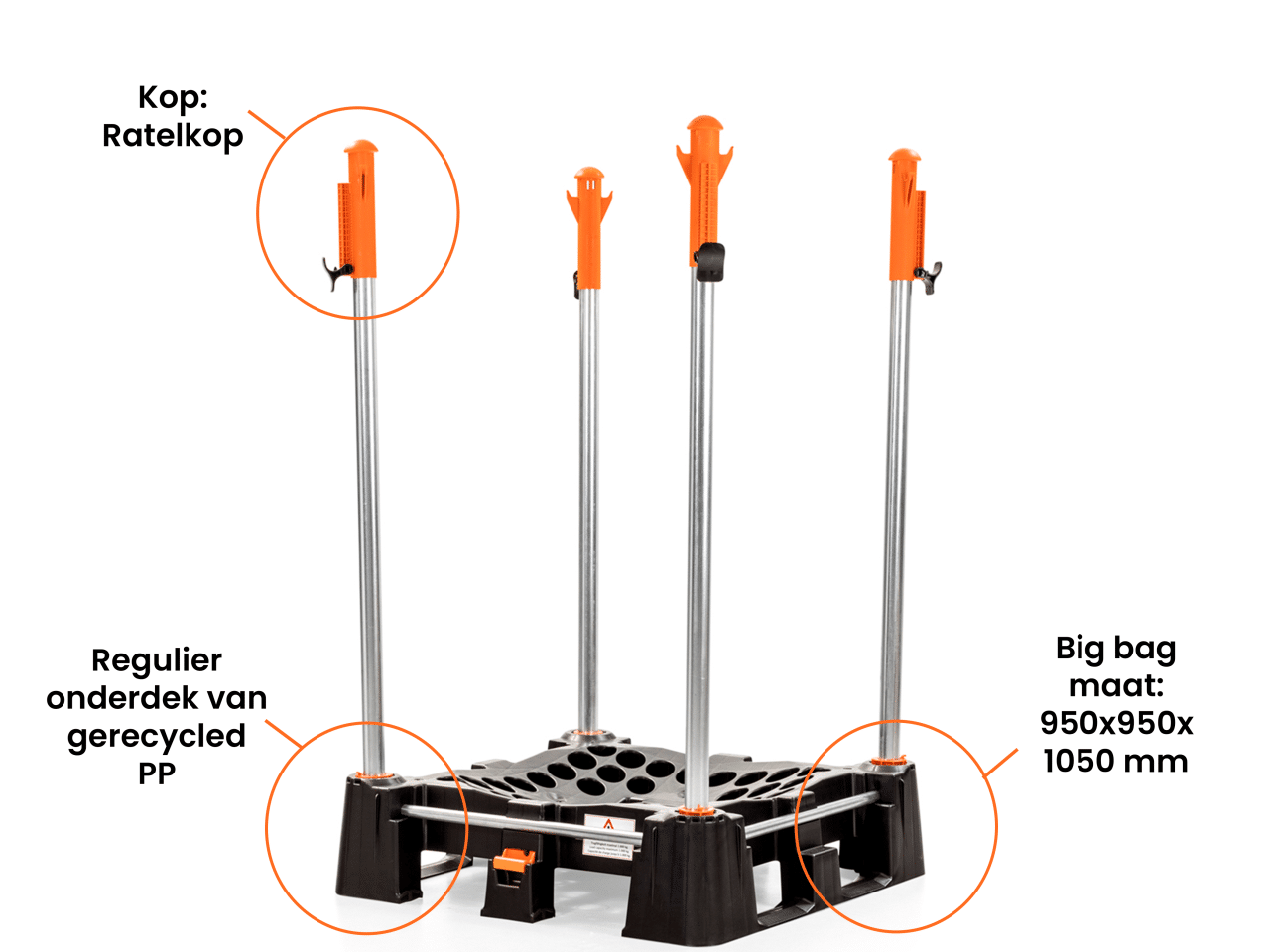

Ze startten met de aanschaf van 50 Neva systemen en schaften vlot daarna nogmaals systemen aan. Naar grote tevredenheid, want ook dit jaar hebben ze 100 systemen bijbesteld. Schoorlemmer: “Onze big bag-leverancier wees ons op de Indus Neva systemen. De wanden van de big bags bestaan uit sterk gaas, waardoor goede ventilatie plaatsvindt. Het vocht wordt zo onttrokken aan de opgeslagen zoetwaren, die niet meer kunnen klonteren. Het resultaat is een keurig en perfect uitgehard product. Ook voor de opslag van gekleurde producten maken we gebruik van dit systeem.”

Betere procesbeheersing

“Niet alleen de kwaliteit van het opgeslagen product is verbeterd, maar ook kunnen we met de Indus Neva’s in de hoogte opslaan dankzij de stabiele constructie aan de onderzijde. We benutten nu veertig plekken, waar we driehoog kunnen stapelen. We kunnen de klant sneller helpen bij zijn productiepieken. Bovendien leidde de aanschaf tot een betere productiespreiding en procesbeheersing binnen ons bedrijf”, legt Schoorlemmer uit. Volgens de locatiemanager ligt de kwaliteit veel hoger dan bij de ‘oude’ rvs-systemen, waarbij stapelen niet mogelijk was. “In een productieomgeving waar ruw gewerkt wordt met heftrucks, moet het materiaal tegen een stootje kunnen.”

Bewezen resultaat

“De Indus Neva’s hebben zich in de praktijk bewezen als degelijk en zijn voor ons beter geschikt dan alternatieve big baghandlingsystemen. Bovendien hebben we te maken met een systeem waar geen losse onderdelen aan hoeven te worden gekoppeld. Het is dus ook nog eens praktisch. We zijn er heel content mee,” besluit een tevreden Schoorlemmer.