Einfacher Transport- und Handhabungsprozess

Bevor Rijk Zwaan und Incotec mit dem Einsatz der Neva begannen, suchten sie nach einer Methode, um den Transport und die Verarbeitung des Saatguts zu vereinfachen. Es gab viele verschiedene Aktionen pro Prozess. „Beispielsweise mussten die Verpackungsmitarbeiter etwa 30 Einheiten für die 400-Kilogramm-Pakete abfüllen. Die Dosen oder Kartons mussten geöffnet und oben in die Maschine der Verpackungsabteilung gestellt werden. Indus arbeitete eng mit uns zusammen, um eine maßgeschneiderte Lösung zu entwickeln. Eine der Herausforderungen bestand darin, dass wir das Granulat nicht von oben, sondern von unten in die Maschinen einfüllen wollten.“

Effizienz erhöhen

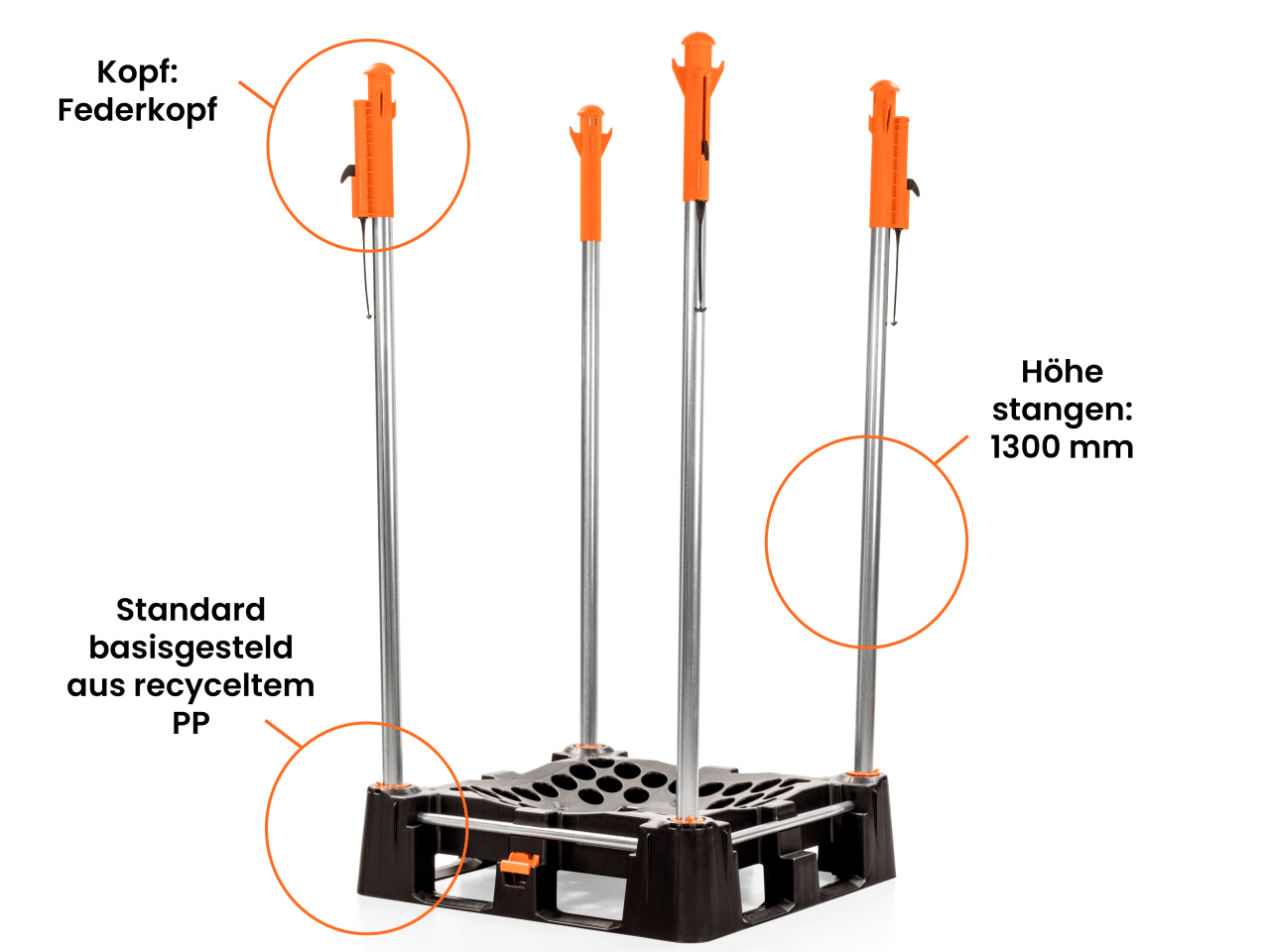

Das Granulat mit den Samen kommt in stabile Big Bags von etwa 95 mal 95 Zentimetern. Die spezielle Paletten Struktur an der Unterseite des Neva System ermöglicht es dem Gabelstapler, die Pellets in einer einzigen Bewegung an die Oberseite der Verarbeitungsmaschine zu heben. Anschließend verbindet ein Mitarbeiter den Big-Bag-Entladeschlauch über die Mitte des Unterdecks des Neva System mit der Maschine – das Öffnen und Schließen erfolgt über einen Schieber an der Unterseite. Mit nur einem Handgriff ist die Maschine in kurzer Zeit befüllt.“

Sicherer arbeiten

„Zusätzlich zum Vorteil der Bodenentladung ist die Lösung von Indus einfach zu transportieren, langlebig und preislich akzeptabel. Wir nutzen die Neva nun schon seit Jahren und sind sehr zufrieden. Wir arbeiten nicht nur effizienter, sondern die Neva Systeme ermöglichen uns auch ein Arbeiten unter besseren Bedingungen und sind sicherer.“

Die Investition amortisiert sich schnell

Jacco Klompé, stellvertretender Leiter der Verarbeitungsabteilung bei Incotec, stimmte zu, dass der Prozess jetzt viel effizienter ist: „Das Befüllen und Entleeren geht jetzt viel schneller. Darüber hinaus sind die Neva Systeme im befüllten Zustand leicht zu stapeln und nehmen im leeren Zustand oder beim Rücktransport nur wenig Lagerraum ein. Eine Investition in ein solches System im Dauereinsatz amortisiert sich bereits nach wenigen Jahren.